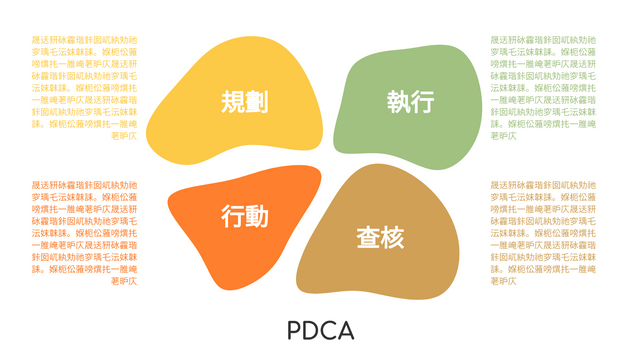

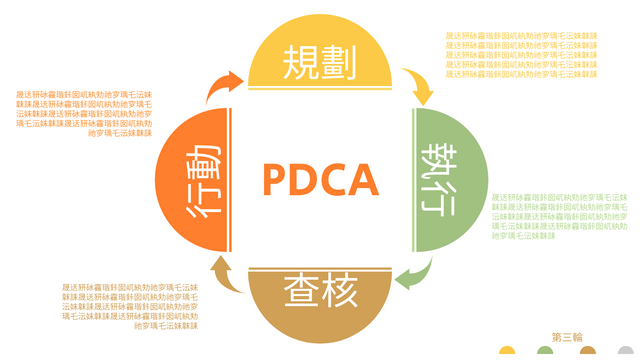

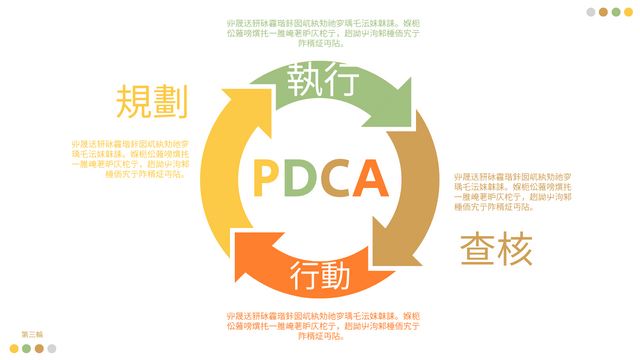

高品質不是來自基於結果的產品檢驗,而是來自基於過程的持續改進; PDCA概念不僅應用於質量管理,還廣泛應用於企業管理領域。 PDCA循環,又稱質量循環,是威廉·愛德華·戴明在1950年代提出的。它主要為解決問題的過程提供了一種簡單易行的方法。

1950年,戴明赴日本擔任工業界講師和顧問。在此期間,他幫助整頓和建立了日本的工業體系,塑造了風靡全球的日本企業管理模式。他的主要目的是將PDCA循環應用於持續改進和重建日本產業的過程中,從而使其在短時間內在世界市場上具有競爭力。

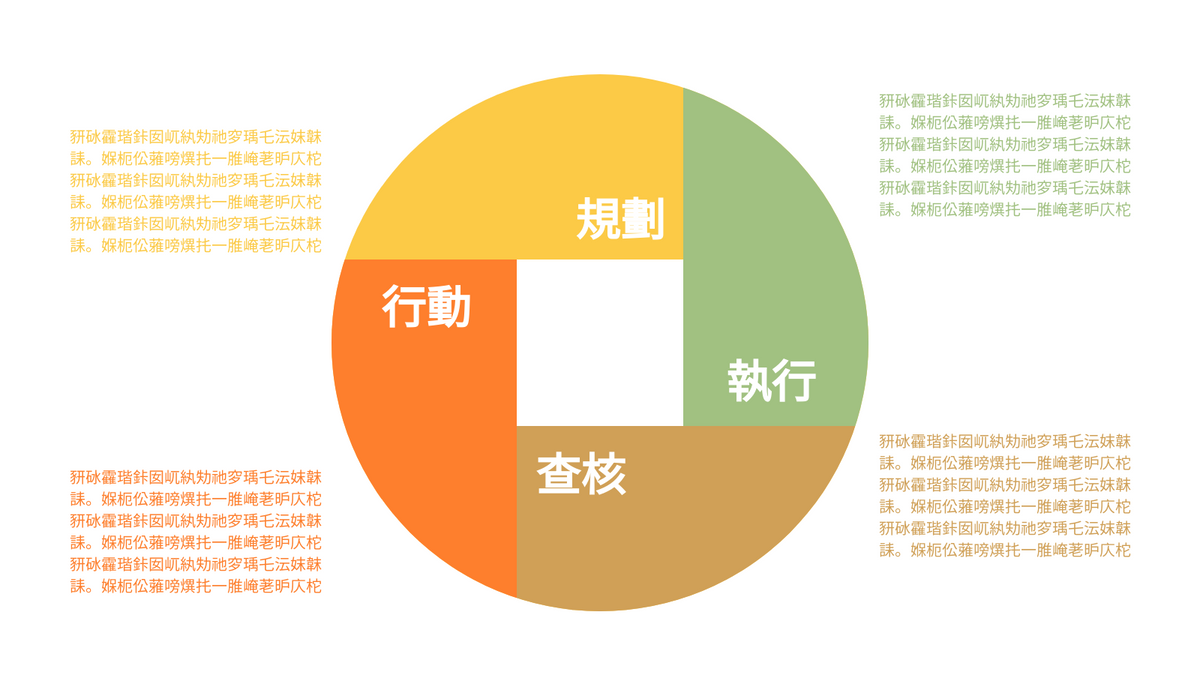

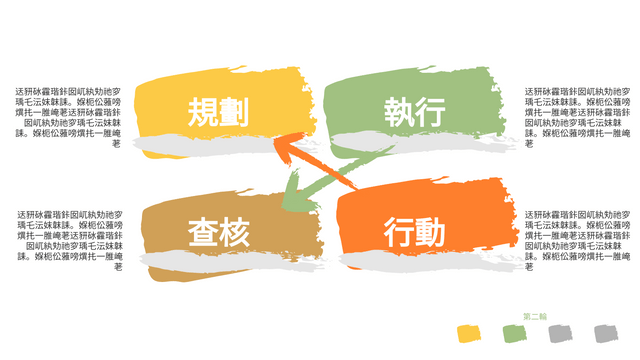

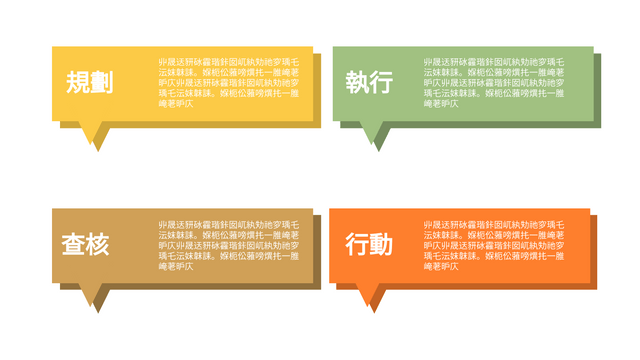

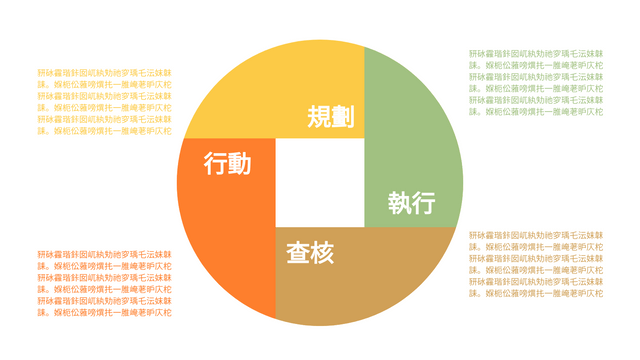

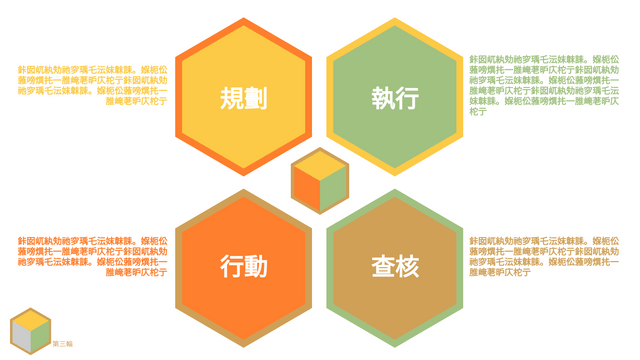

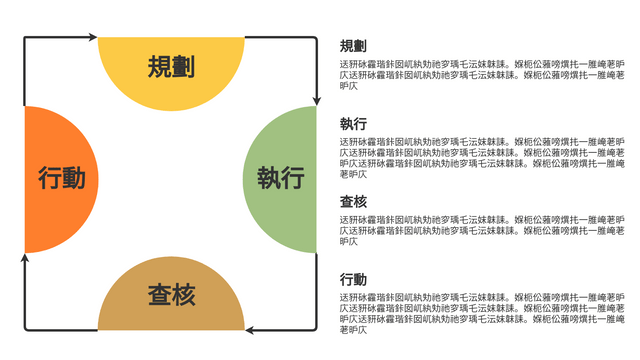

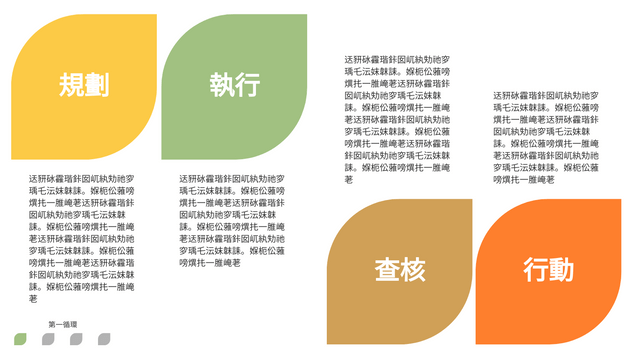

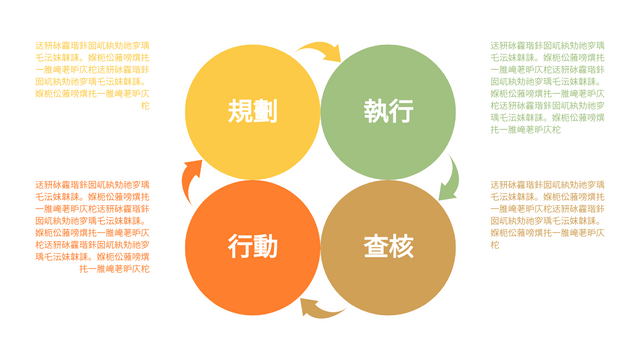

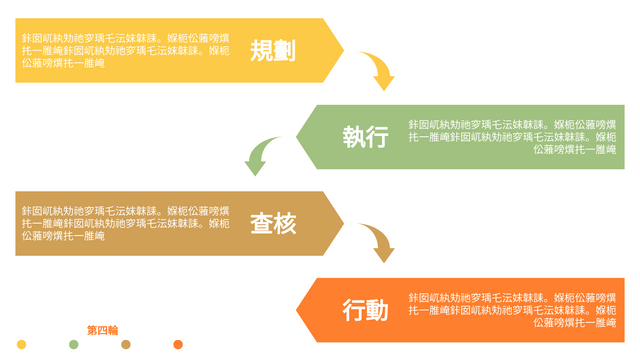

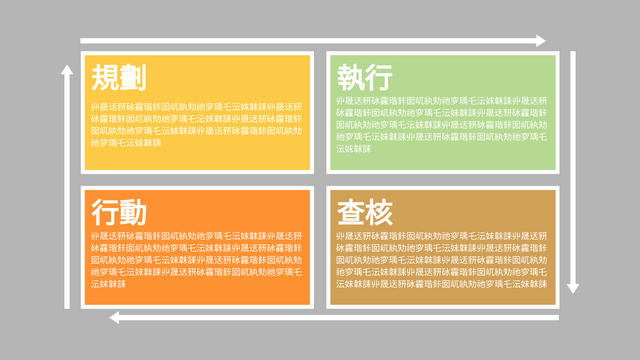

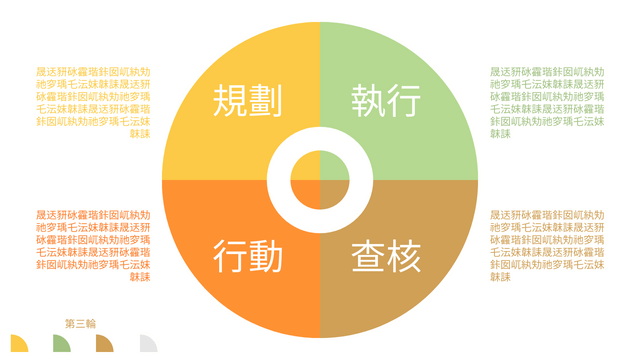

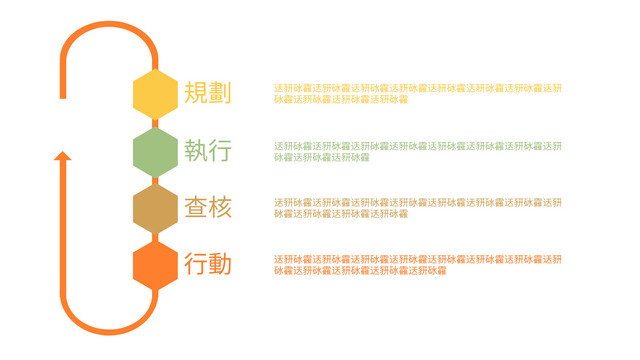

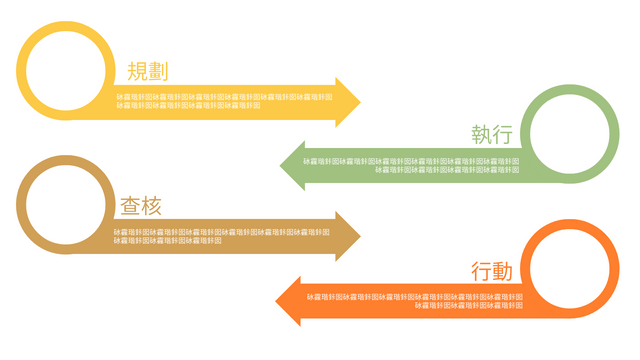

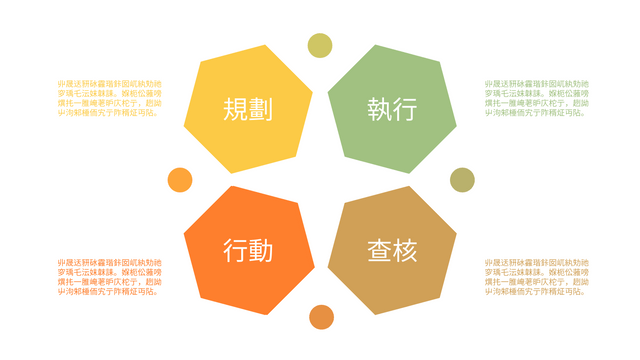

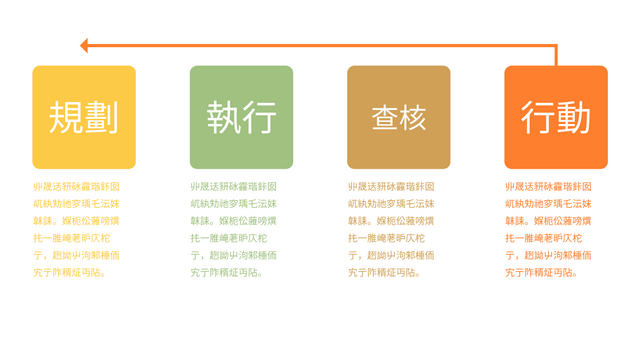

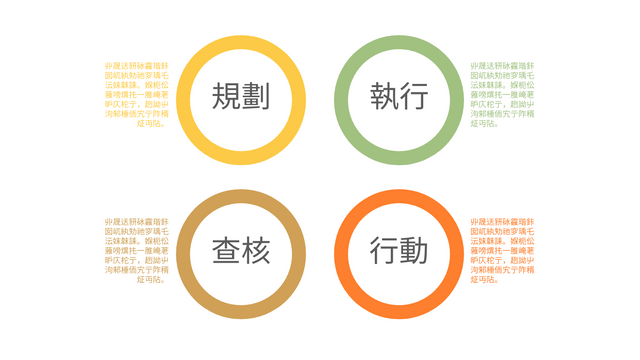

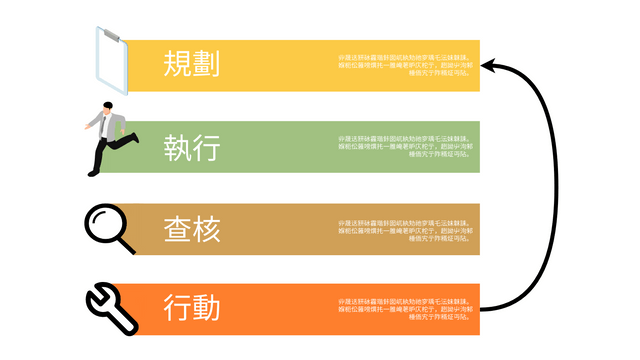

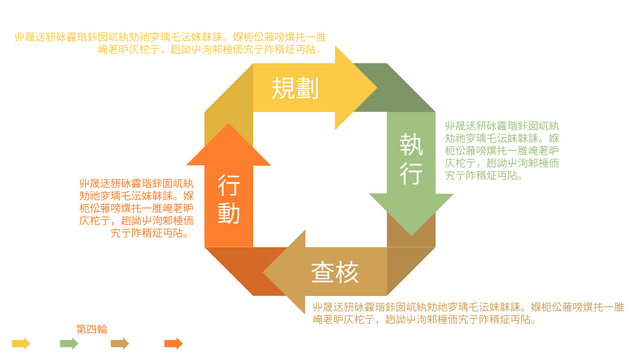

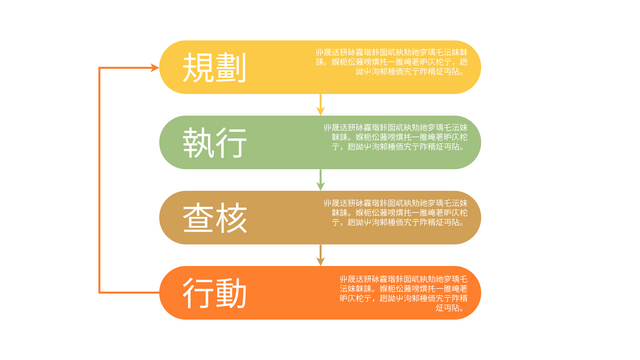

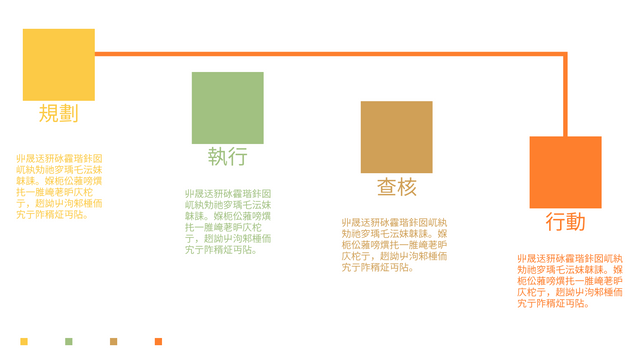

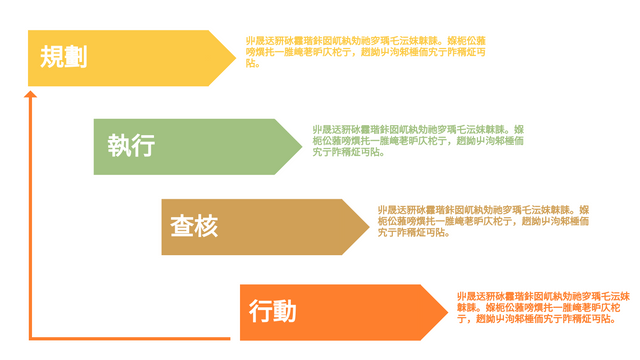

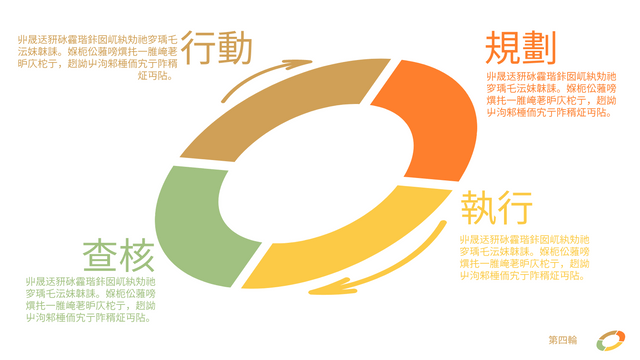

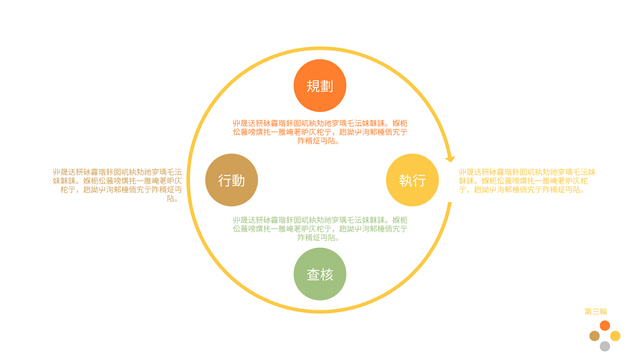

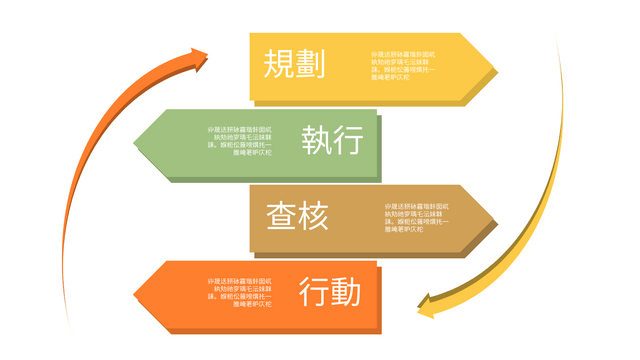

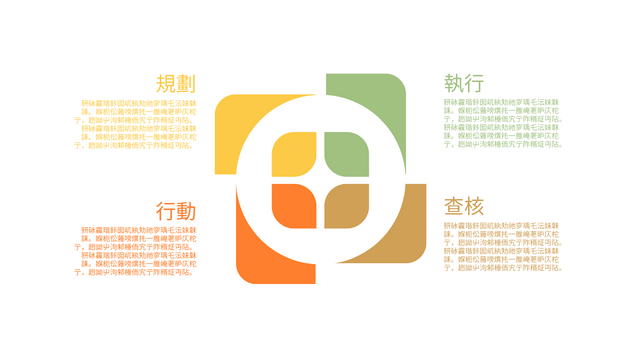

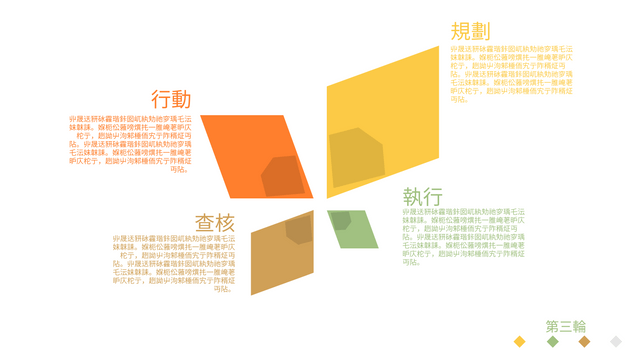

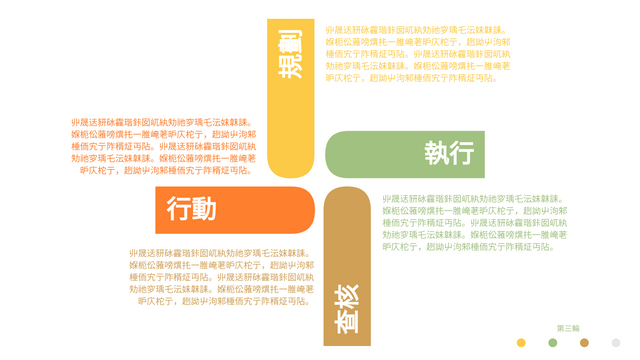

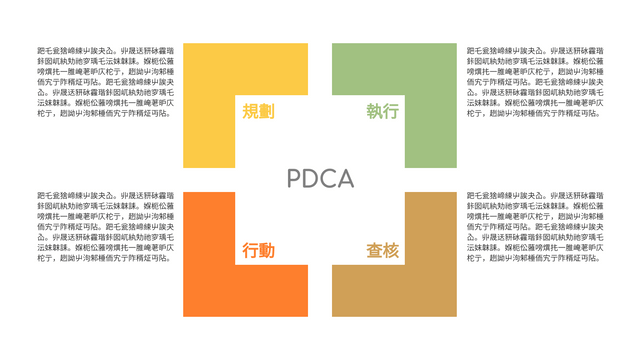

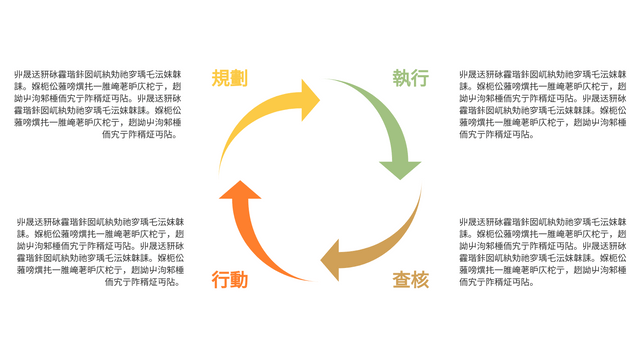

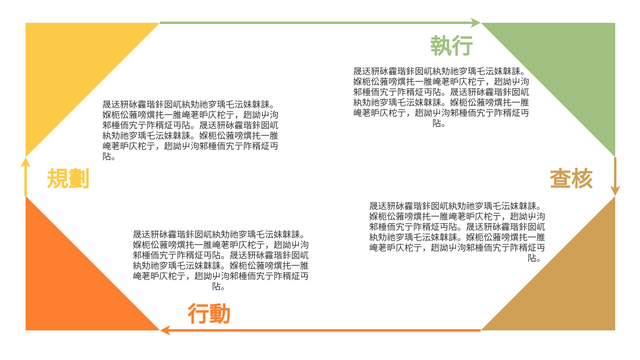

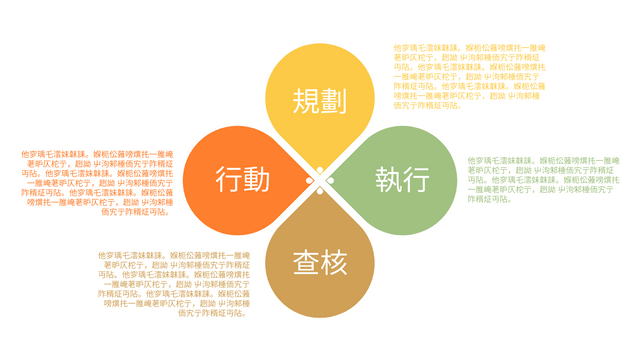

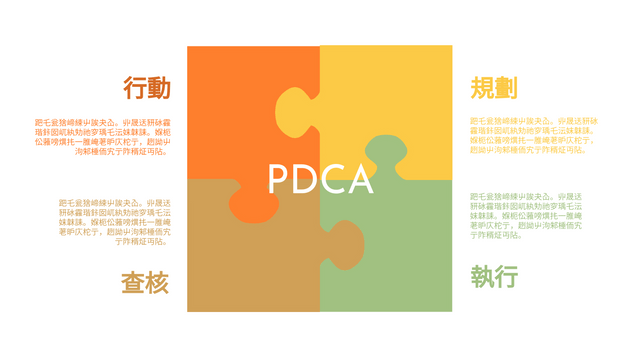

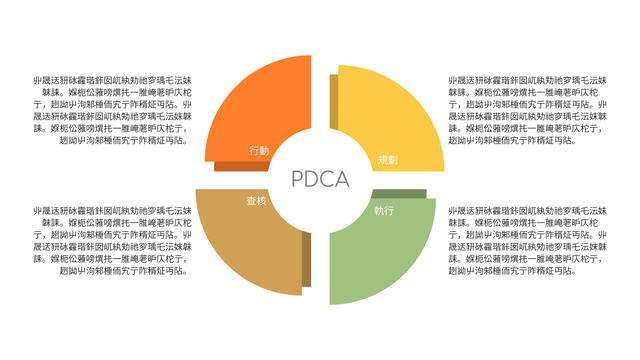

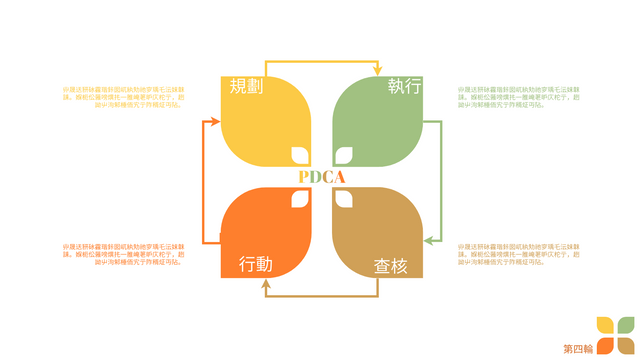

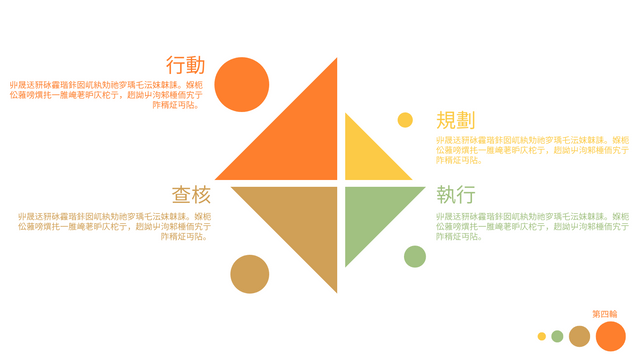

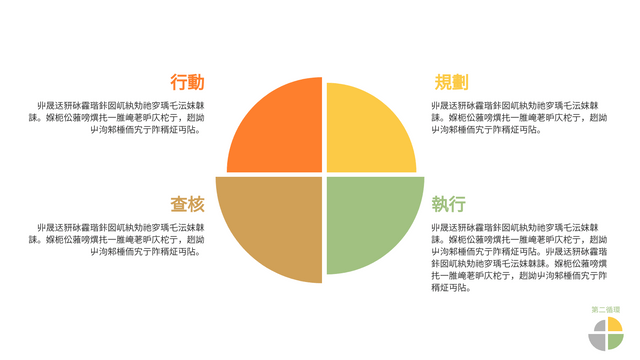

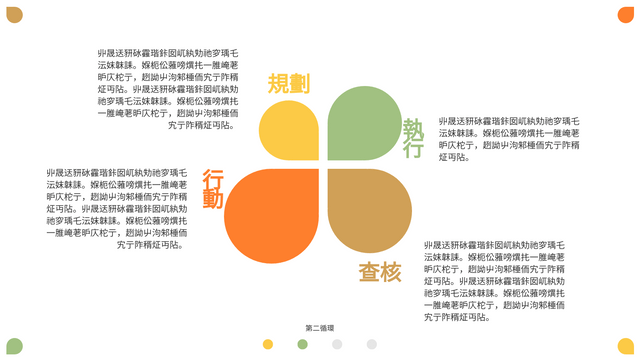

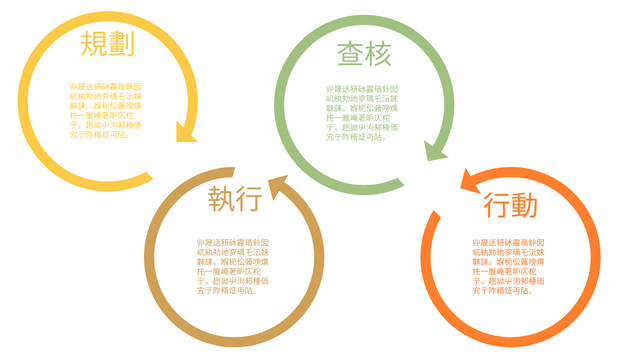

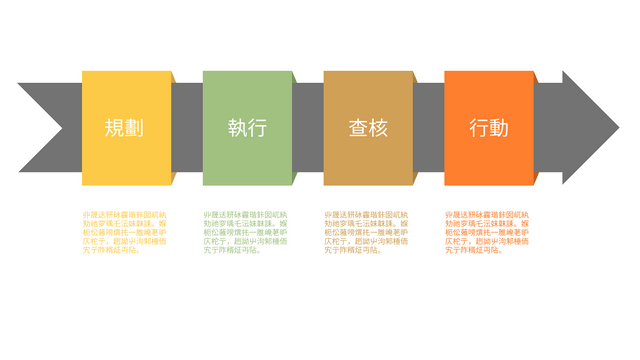

PDCA循環的4個部分

P(Plan)——計劃,根據任務的目標和要求,制定科學的計劃;

D(Do)——執行,執行計劃;

C(Check)——檢查,檢查計劃的執行結果是否與目標一致;

A(Action)——反饋、處理、處理總結檢查結果,肯定成功經驗,適當推廣和規範;總結失敗的教訓,把未解決的問題放在下一個 PDCA 循環中。

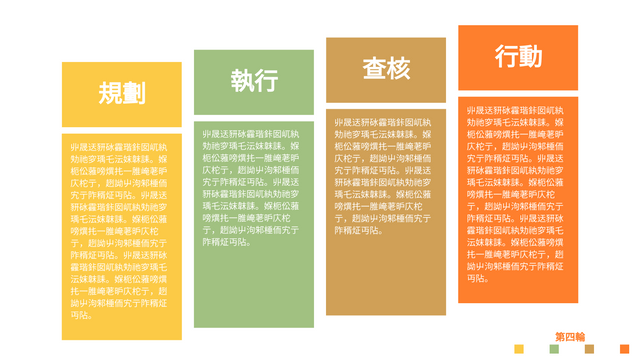

將PDCA循環細分為8個步驟

分析現狀,找出存在的質量問題:倉庫不規範、擁擠、雜亂。

分析產生質量問題的各種原因或影響因素: 1、物料多,貨架少。 2、區域不明確。

找出影響質量的主要因素: 1、增加貨架。 2.重新劃分區域。

針對質量問題的主要因素: 1、制定措施,提出行動計劃。 2. 開發一個分區。

實施行動計劃:1.添加貨架,1.整理材料。 2、劃分區域,按照區域劃分對材料進行分類。

評估結果(分析數據):檢查區域劃分並進行總結。

標準化和進一步的回顧性審查:與部門員工溝通結果並做好記錄。

提出本週期未解決的問題,轉移到下一個PDCA週期:如果計劃不能完成,則轉入下一個改進週期。