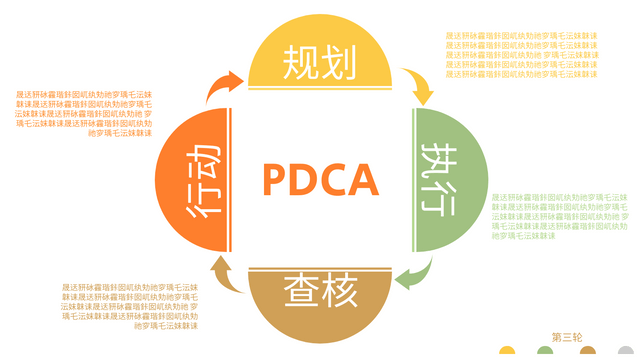

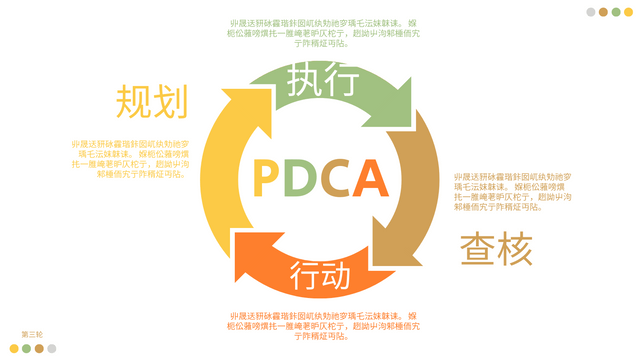

高品质不是来自基于结果的产品检验,而是来自基于过程的持续改进; PDCA概念不仅应用于质量管理,还广泛应用于企业管理领域。 PDCA循环,又称质量循环,是威廉·爱德华·戴明在1950年代提出的。它主要为解决问题的过程提供了一种简单易行的方法。

1950年,戴明赴日本担任工业界讲师和顾问。在此期间,他帮助整顿和建立了日本的工业体系,塑造了风靡全球的日本企业管理模式。他的主要目的是将PDCA循环应用于持续改进和重建日本产业的过程中,从而使其在短时间内在世界市场上具有竞争力。

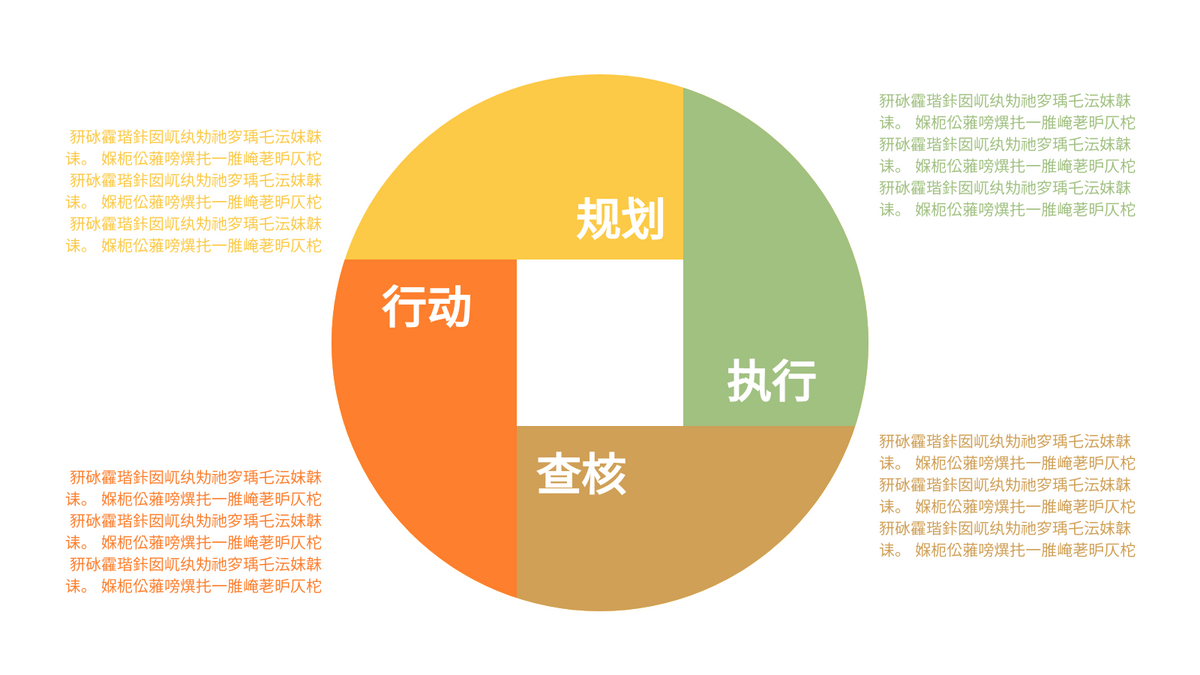

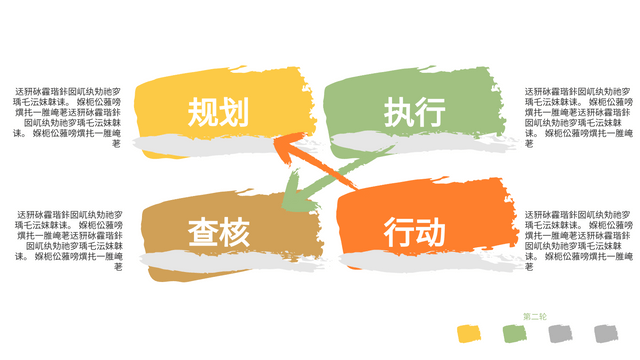

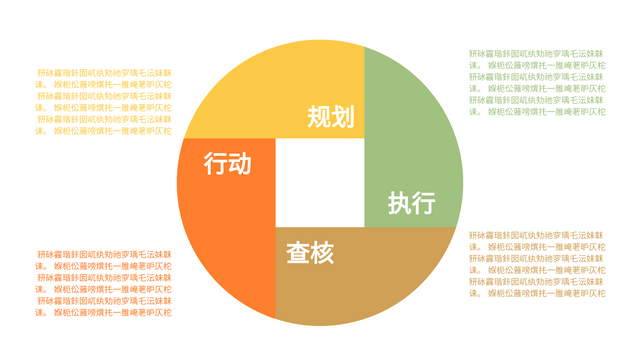

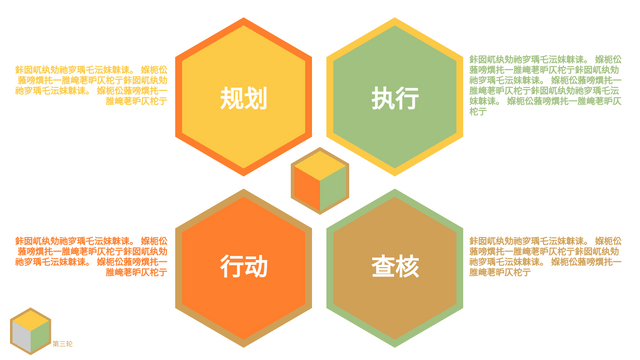

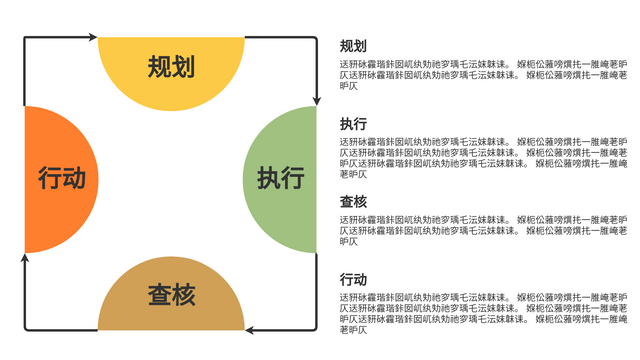

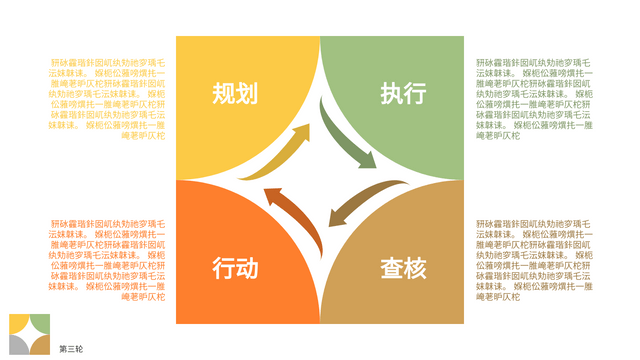

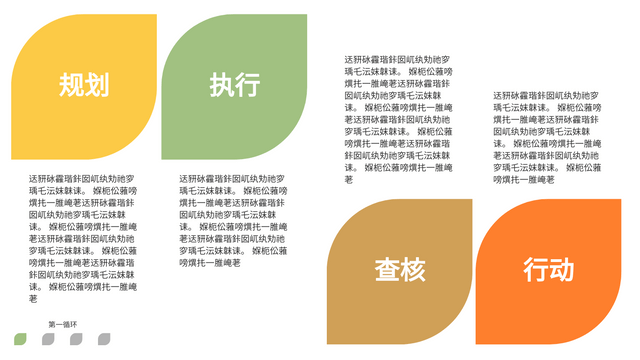

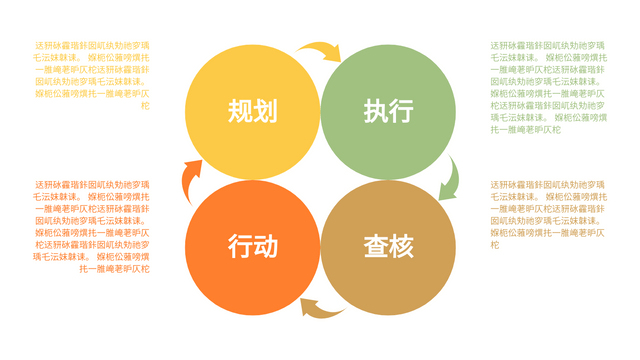

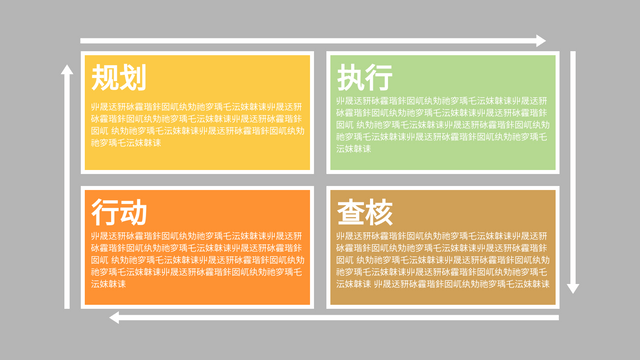

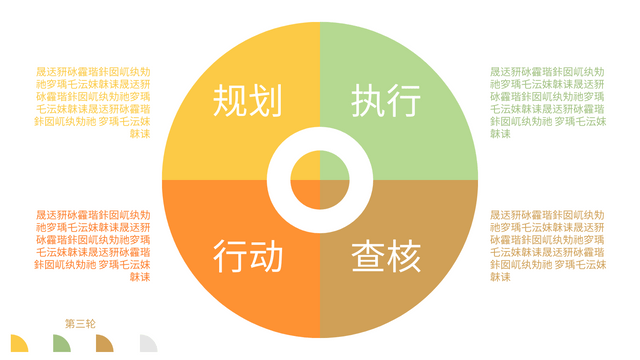

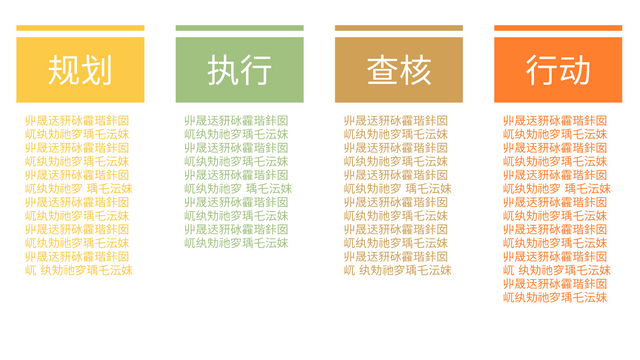

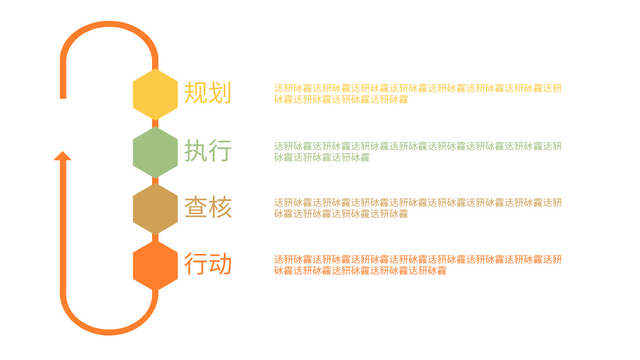

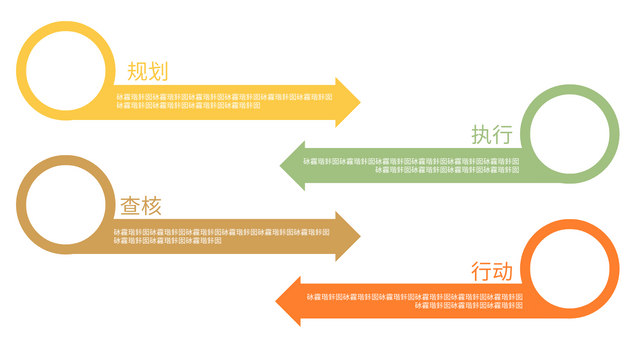

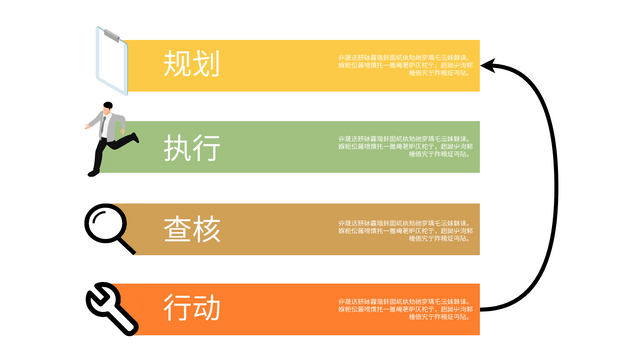

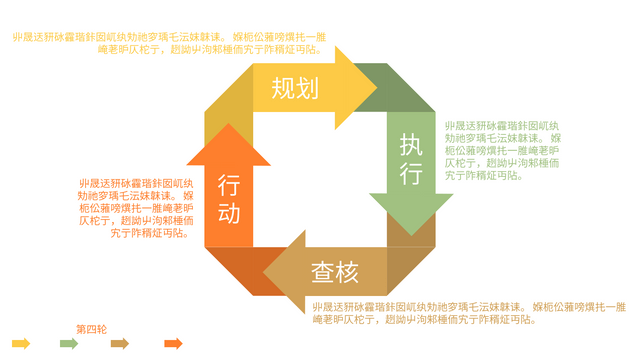

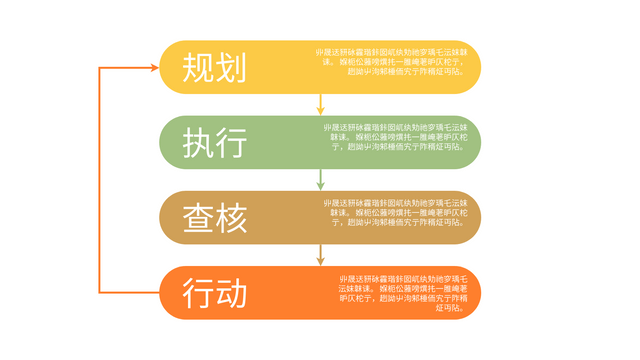

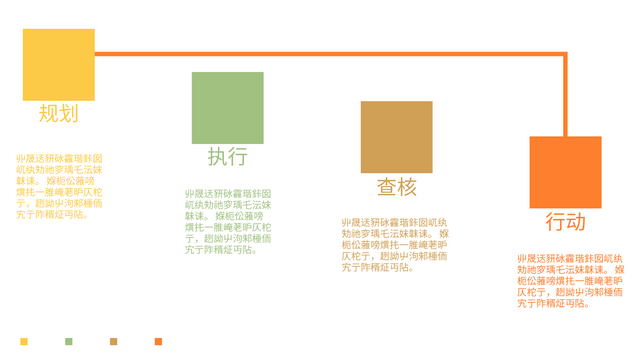

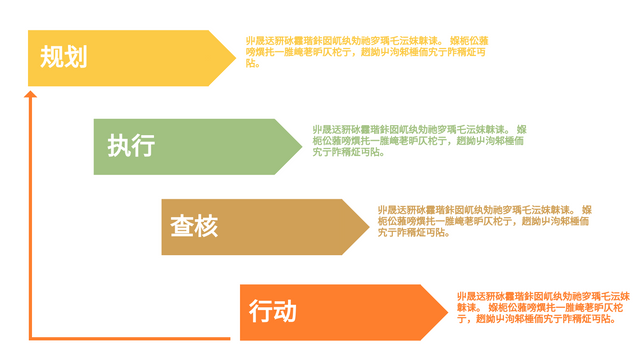

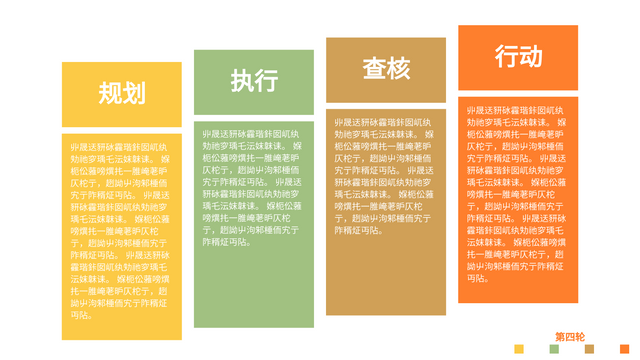

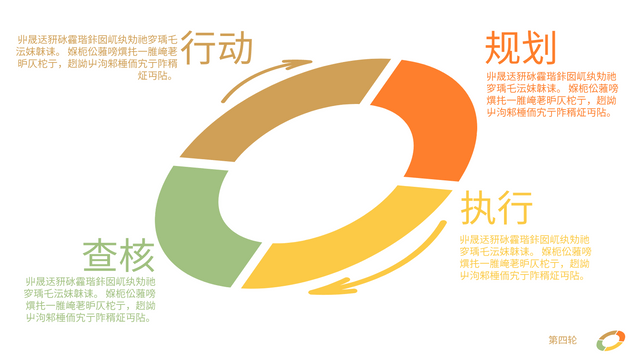

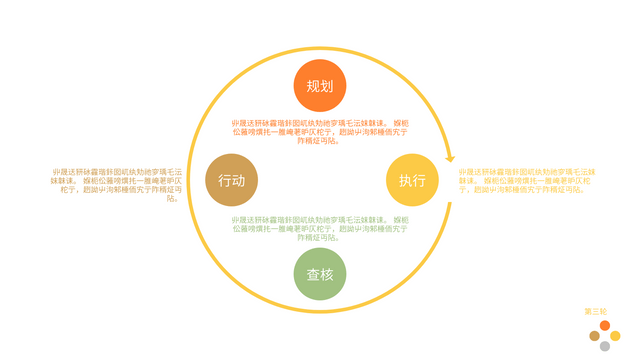

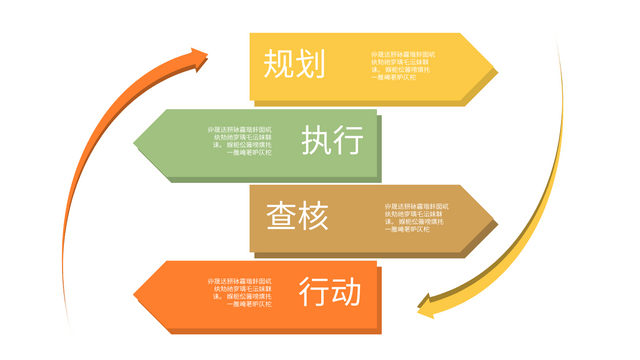

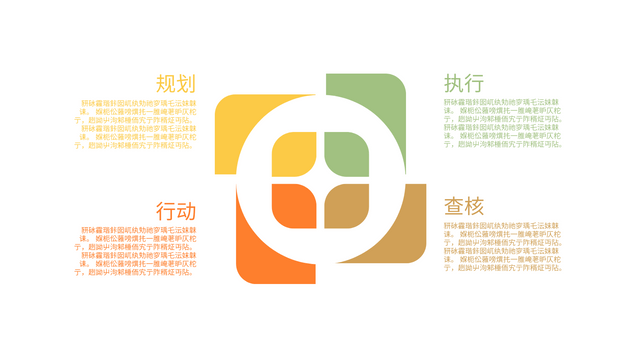

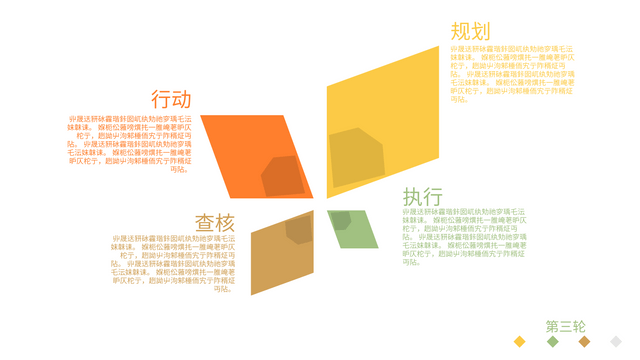

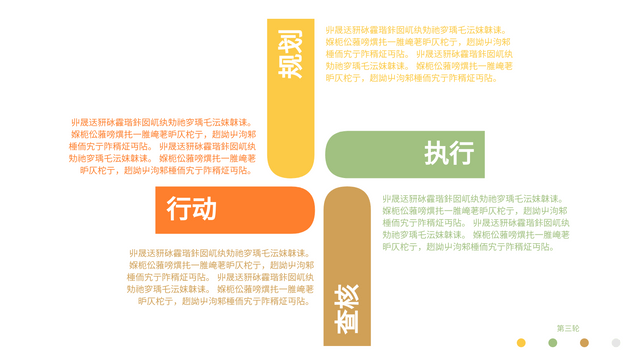

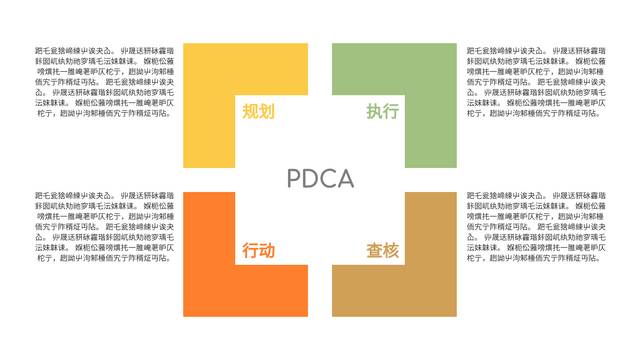

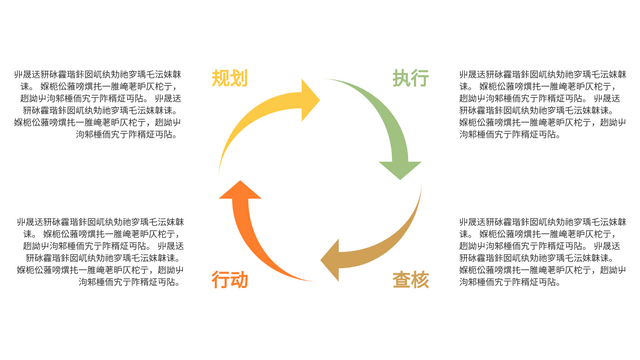

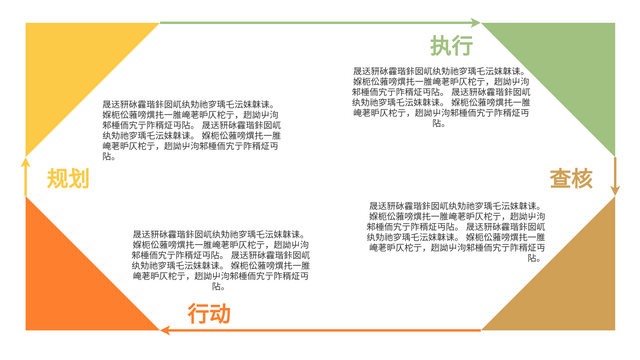

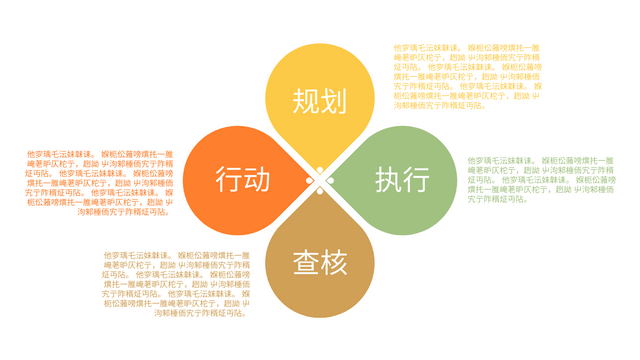

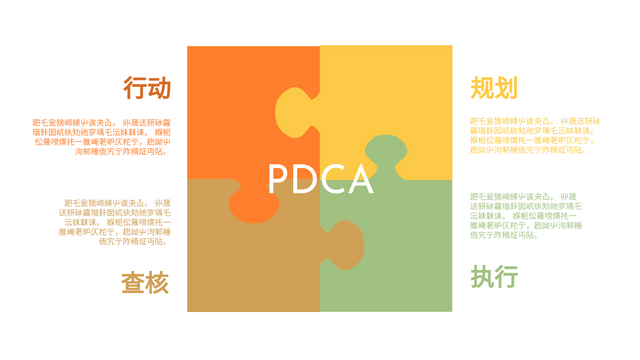

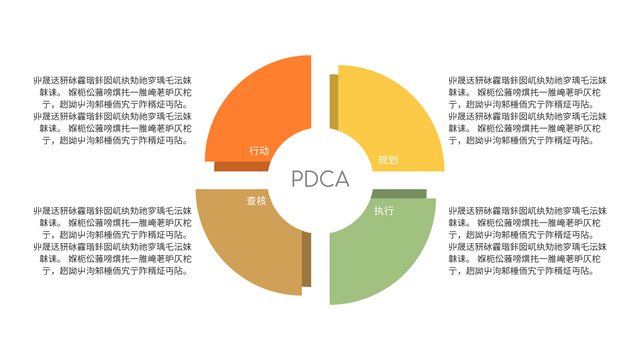

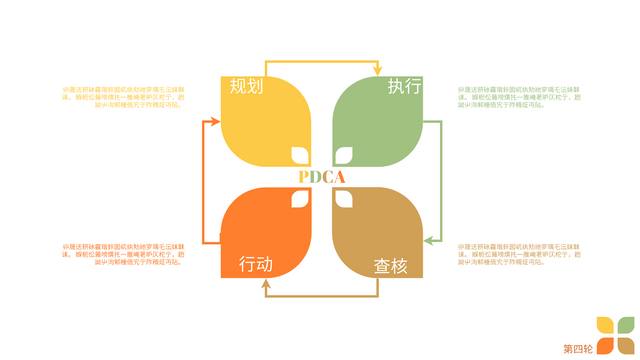

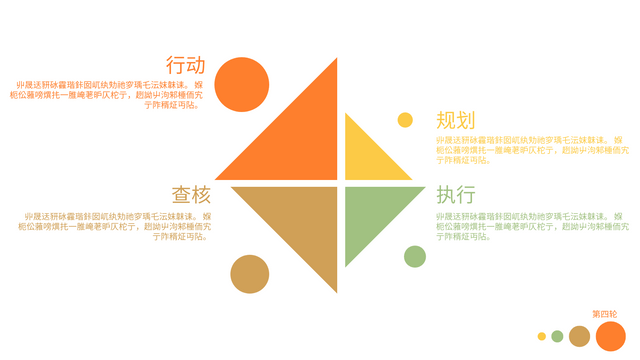

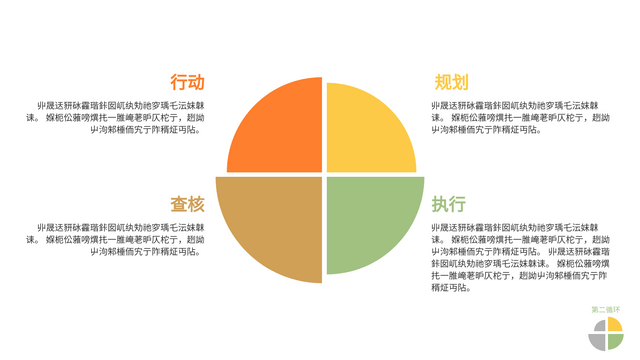

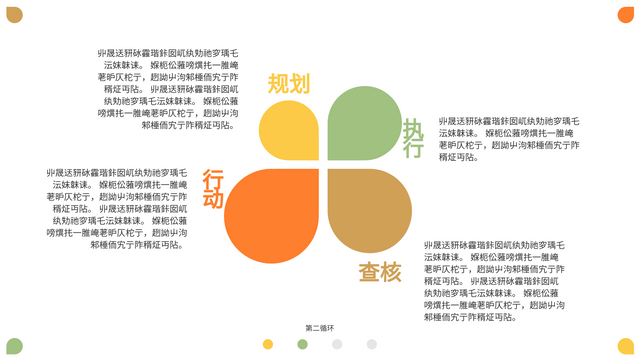

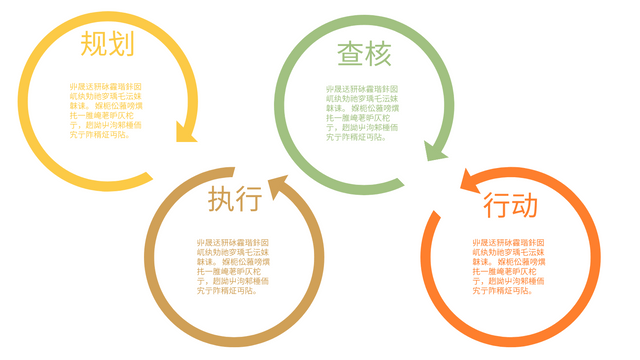

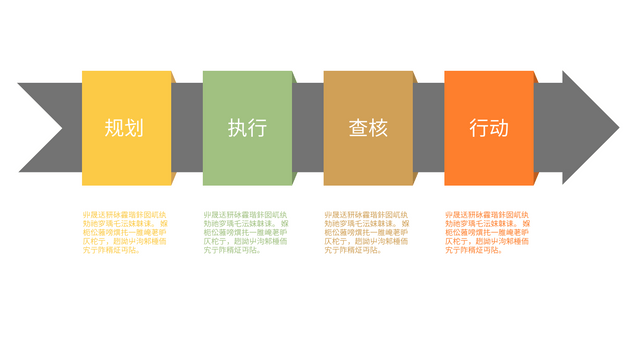

PDCA循环的4个部分

P(Plan)——计划,根据任务的目标和要求,制定科学的计划;

D(Do)——执行,执行计划;

C(Check)——检查,检查计划的执行结果是否与目标一致;

A(Action)——反馈、处理、处理总结检查结果,肯定成功经验,适当推广和规范;总结失败的教训,把未解决的问题放在下一个 PDCA 循环中。

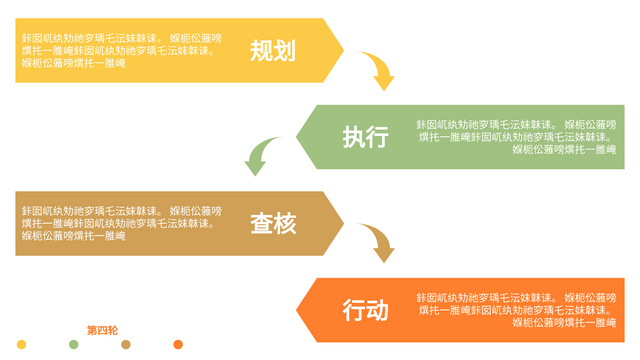

将PDCA循环细分为8个步骤

分析现状,找出存在的质量问题:仓库不规范、拥挤、杂乱。

分析产生质量问题的各种原因或影响因素: 1、物料多,货架少。 2、区域不明确。

找出影响质量的主要因素: 1、增加货架。 2.重新划分区域。

针对质量问题的主要因素: 1、制定措施,提出行动计划。 2. 开发一个分区。

实施行动计划:1.添加货架,1.整理材料。 2、划分区域,按照区域划分对材料进行分类。

评估结果(分析数据):检查区域划分并进行总结。

标准化和进一步的回顾性审查:与部门员工沟通结果并做好记录。

提出本周期未解决的问题,转移到下一个PDCA周期:如果计划不能完成,则转入下一个改进周期。